Steuerzeiten einstellen am Opel CIH

und ist sehr zuverlässig.Voraussetzung für diese Anleitung: der Zylinderkopf-Haube ist demontiert und der jeweilige Schrauber

ist einigermaßen mit einem gesunden Augenmaß ausgestattet. Zusätzlich wird noch etwas Sanitärsilikon und zwei von “ Mutters “ Nähnadeln

oder zwei dünnen Steckdrähten benötigt.

Also aller Anfang ist schwer:

Zunächst schrauben wir alle Zündkerzen heraus, damit wir den Motor leichter drehen können.

Wir bringen zuerst den ersten Zylinder durch verdrehen der Steuerkette exakt auf OT, das heißt der Kolben des ersten Zylinders

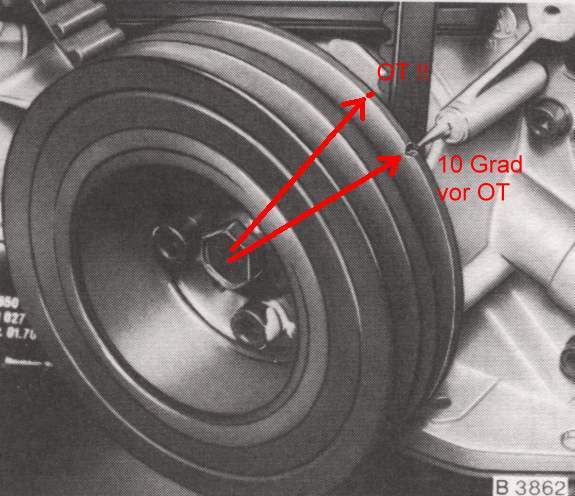

ist exakt am obersten Punkt in seiner Laufbahn. Nun markieren wir auf der Riemenscheibe diesen Punkt gegenüber der Zündzeitpunktmarkierung am Verteiler.

( Diese Markierung ist ca. 1 cm links neben der Zündzeitpunktmarkierung 10 Grad vor OT ) Wir ritzen mit z.B. einer Reißnadel unsere 0 Grad

Markierung in der Riemenscheibe ein, eine Kerbe mit einer “ PUK-Säge” ist auch sehr hilfreich.

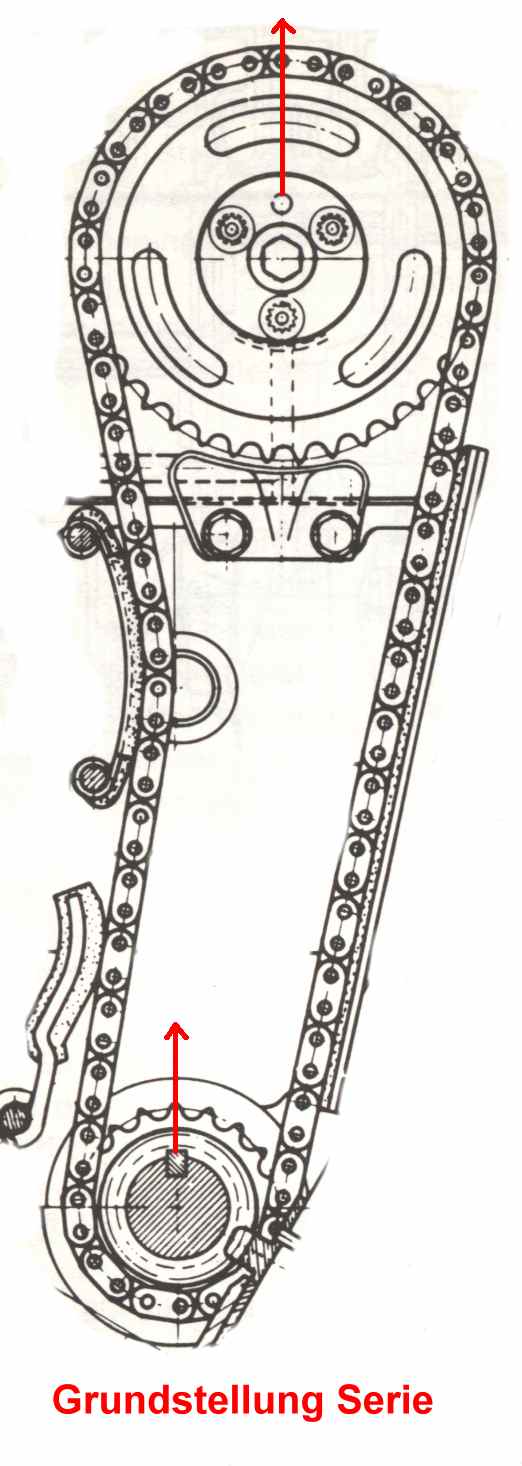

Nun montieren wir unseren Zylinderkopf in gewohnter Weise. Die Zentrierbohrung des Nockenwellensteuerrades ist hierbei exakt in oberer Position,

allein weil wir sonst die Zylinderkopfschrauben nicht einführen könnten an unserer Nockenwelle entlang. Wir setzen nun die 3 Befestigungsschrauben des

verstellbaren Nockenwellenrades an, wir ziehen sie zunächst handfest an. Wir drehen dann die Kurbelwelle an der Riemenscheibe mit Hilfe einer “Knarre mit

19er Nuß” entgegen dem Uhrzeigersinn nach links ca. 180 Grad.

Nun eine etwas seltsame Arbeit: Wir entfetten die oberen Ventilteller der Ventilfedern des ersten Zylinders mit z.B. Bremsenreiniger und bringen

etwas Silikon auf die Außenseite des Ventiltellers. Nun drücken wir unsere zwei Nähnadeln so in das Silikon, das die zwei Spitzen der Nadeln sich exakt gegenüberstehen !

Wenn die zwei Nadeln sich exakt gegenüberstehen in Höhe und seitlicher Position, dann drehen wir die Riemenscheibe an der Kurbelwelle im

Uhrzeigersinn nach rechts. Das Einlaßventil wird zunächst niedergedrückt und der Ventilteller senkt sich nach unten. Wenn wir weiterdrehen, dann

hebt sich das Einlaßventil wieder, es schließt sich. Noch bevor es aber ganz oben ist, ZU, fängt sich aber das Auslaßventil an zu senken, es öffnet

sich. Wenn sich nun die zwei Nadeln wieder exakt gegenüberstehen, haben wir unsere gewünschte Nockenwellenposition erreicht. Dieser Punkt liegt

deutlich unterhalb der obersten Ventiltellerposition. Dieser Punkt wird als “Überschneidungspunkt bei OT “ bezeichnet.

Nun schauen wir auf unsere OT- Markierung auf der Riemenscheibe, diese wird bei “ scharfen” Nockenwellen nicht exakt auf der Markierung an dem Steuergehäuse liegen. Wir lösen nun sehr vorsichtig die 3 Befestigungsschrauben an dem Nockenwellenrad und verdrehen die Kurbelwelle an der Riemenscheibe auf die markierte

OT-Postion. Wir fixieren die 3 Befestigungsschrauben am Nockenwellenrad wieder vorsichtig, so das sich die Nockenwellenposition nicht verändert!!

Jetzt drehen wir Kurbelwelle und die Nockenwelle noch einmal entgegen des Uhrzeigersinns nach links und dann wieder zurück nach rechts im Uhrzeigersinn,

um die Nockenwellen-Einstellung noch einmal zu überprüfen. Jetzt muß bei exakt gegenüberliegenden Nadelspitzen die Kurbelwelle auf 0 Grad = OT stehen.

Damit ist unsere Nockenwellen-Steuerzeit in den meisten Fällen gut juistiert, bei einigen speziellen Nockenwellen ist auch eine definierte Postion des

Einlaß- oder des Auslaßventils in Millimetern vor oder nach OT angegeben. Optimale Einstellungen sind hier nur durch sehr genaue Meßuhren zu ermitteln,

die Postion “ gleiche Überschneidung bei OT “ stimmt aber fast immer!

Nun ziehen wir unsere Befestigungsschrauben mit vorgeschriebenen Drehmoment an , wenn denn unsere Position erreicht wird, sonst wiederholen wir

die Prozedur erneut.

Voraussetzung für diese gesamte Ausführung ist aber auch, daß die Hydrostößel sich in Grundeinstellung,

daß heißt spielfrei juistiert, befinden, und das Motoröl KALT ist!

Steuerzeiten juistieren für Profis mit guter Werkzeugausrüstung :

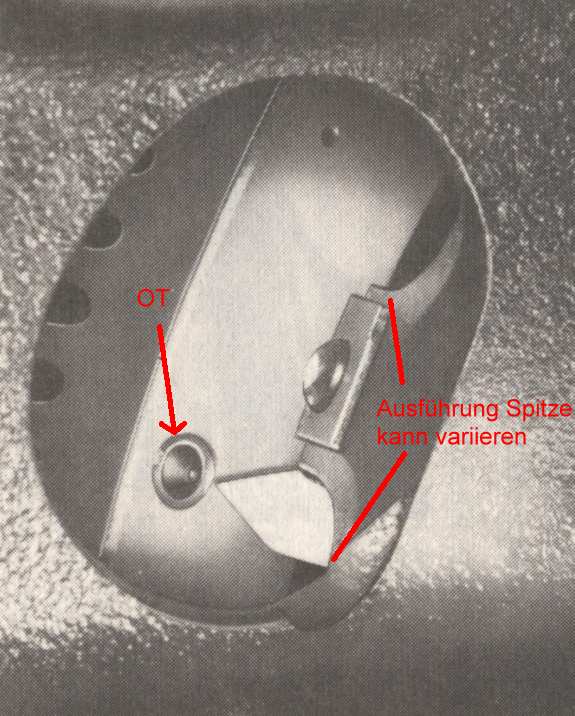

Wie bereits oben in der Kurzanleitung beschrieben, bringen wir die Kurbelwelle zuerst auf OT. Dieses geschieht entweder mit der zusätzlichen Kerbe auf

der Riemenscheibe, welche äußerst exakt ausgemessen und angebracht werden muß, oder..eben: FALLS VORHANDEN !..mit Hilfe der Markierung an der

Schwungscheibe und der Spitze am Motorblock.

Oder eben an der Riemenscheibe:

Jetzt müssen wir unsere Meßuhr mit Magnethalter so positionieren, das die Meßeinrichtung oben gerade in Ventilachse gesehen...

also nicht unbedingt lot-senkrecht..auf der Oberkante des 2ten Ventils ( Einlass 1.ter Zylinder) aufliegt und den Nullpunkt an der Meßuhr

einstellen. Hierfür muß das entsprechende Ventil natürlich GANZ geschlossen sein.

Nullpunkt exakt einstellen

Jetzt zunächst den "IST-Zustand" der Nockenwelle-Juistage ermitteln, hierfür den Motor in normaler Drehrichtung bis zu folgender Position drehen:

Das Einlassventil steht nun im abzulesenden Maß entweder noch AUF oder ist bereits ganz zu...GANZ ZU wäre zu FRÜH als Nockenwellenstellung!

Der Lieferant bzw. das Datenblatt einer Nockenwelle gibt Aufschluß über die einzustellende Position der Nockenwelle zu der Kurbelwelle, nehmen wir mal als Beispiel:

Einlass 2,0mm bei OT.

Wenn also die Kurbelwelle in Drehrichtung NORMAL im Uhrzeigersinn auf OT gedreht wird, sollte das Einlassventil noch exakt 2,0mm geöffnet sein,

gemessen an der Oberkante des Ventiltellers oberhalb der Ventilfeder. NICHT am Hydro messen!

Dort ist das Maß nicht korrekt, da die Kipphebel ein Übersetzungsverhältnis von ca. 1 : 1,52 haben.

( Motortyp 30E, Typ 25E ist abweichend, dort Übersetzungsverhältnis 1 : 1,51)

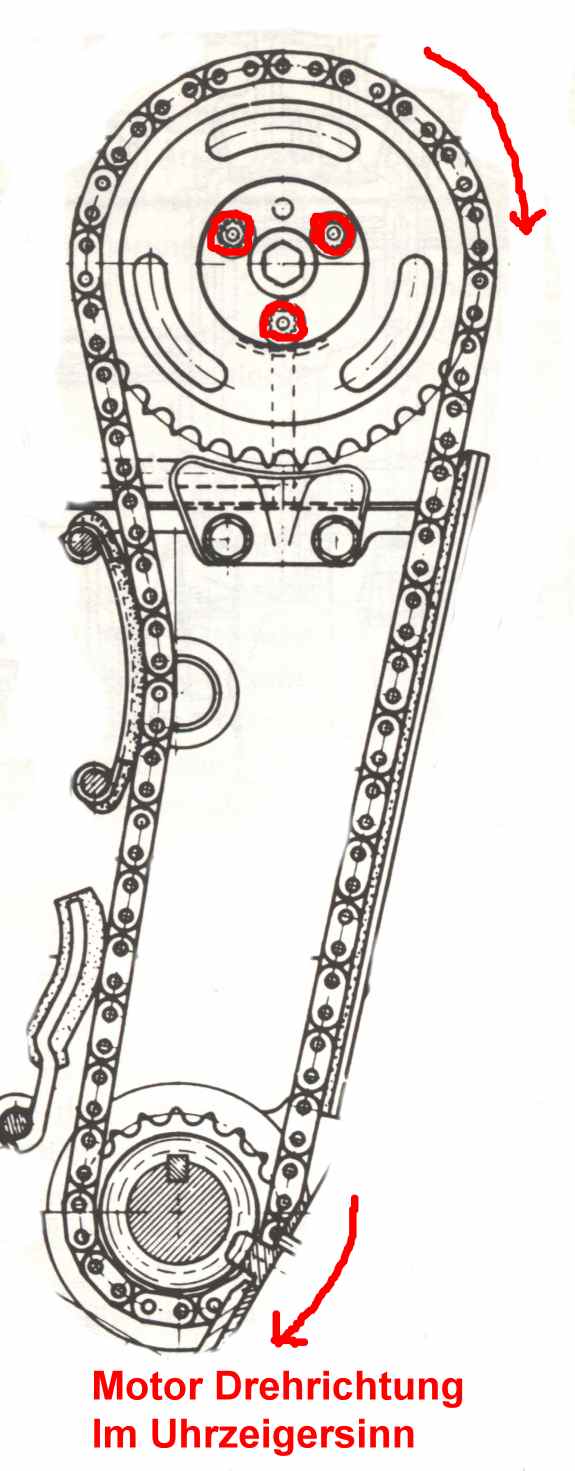

Zur Nockenwellenjuistage werden die 3 Stück Befestigungsschrauben ( im Bild, rot gekennzeichnet ) gelöst und die Kurbelwelle entsprechend verdreht.

Da unser verstellbares Nockenwellenrad LANGLÖCHER aufweist, wird sich die Nockenwelle NICHT verdrehen,

sondern NUR die Kurbelwellle bis zu den Toleranz- Verstellmaßen der Langlöcher.

Steht die Nockenwelle zu FRÜH, also ist das Maß in "mm" ZU KLEIN, muß die Kurbelwelle im Uhrzeigersinn rechts herum gedreht werden.

Dann Nockenwellenrad wieder befestigen, alle 3 Stk. Schrauben festziehen und zunächst die Kurbelwelle GEGEN den Uhrzeigersinn

LINKS herum ca. 180 Grad zurückdrehen. Dann wieder IM UHRZEIGERSINN rechts herum die Kurbelwelle auf OT drehen und das neue Juistiermaß

der Nockenwelle ablesen. Ist das Maß der Juistierung nicht exakt, den Vorgang wiederholen, bis die gewünschte Position / Vorgabe einjuistiert ist.

Steht die Nockenwelle zu SPÄT, also ist das Maß in "mm" ZU GROSS, muß die Kurbelwelle gegen den Uhrzeigersinn links herum gedreht werden.

Dann Nockenwellenrad wieder befestigen, alle 3 Stk. Schrauben festziehen und zunächst die Kurbelwelle GEGEN den Uhrzeigersinn LINKS herum

ca. 180 Grad zurückdrehen. Dann wieder IM UHRZEIGERSINN rechts herum die Kurbelwelle auf OT drehen und das neue Juistiermaß der Nockenwelle ablesen.

Ist das Maß der Juistierung nicht exakt, den Vorgang wiederholen, bis die gewünschte Position / Vorgabe einjuistiert ist.

Das Verdrehen der Kurbelwelle bei GELÖSTEN Befestigungsschrauben des Nockenwellenrades

geschieht aus Erfahrung nur in kleinen Schritten von ca. 2 bis 5 Grad! Langsam herantasten bitte.

Bitte IMMER darauf achten, daß die exakte Position der Nockenwelle NUR bei Drehung der Kurbelwelle

IM UHRZEIGERSINN korrekt ist ! Also niemals das Zurückdrehen der KW weit über den OT-Punkt hinaus nicht vergessen.

Kleine Info:

SPÄT stehende Nockenwellen, also noch VIEL ÖFFNUNG bei OT erziehlen einen SCHLECHTEREN Leerlauf und später einsetzende Leistung,

aber MEHR ENDLEISTUNG als eine GENAUE Juistierung...eine FRÜH stehende Nockenwelle, also schon weit geschlossen bei OT,

hat einen besseren Leerlauf und auch bessere Leistungsentfaltung bei niedrigeren Drehzahlen, aber deutlich WENIGER Endleistung im oberen Drehzahlbereich.

Dieser Tip gilt aber nur für die typischen "Sport-Nockenwellen"...

nicht unbedingt für High-Tech Wellen, da dort mit vollkommen abweichenden Nockenwellen-PROFILEN gearbeitet wird.

Quelle : Senator-Monza.de